目的

设计失效分析的目的是识别失效起因、模式和影响,并显示它们之间的关系,以便能进行风险评估。

设计失效分析的主要目标是:

● 确认每个产品功能的潜在失效影响、失效模式和失效起因(失效链)

● 顾客和供应商之间的协作(失效影响)

● FMEA表格中失效文件化和风险分析步骤的基础

失效

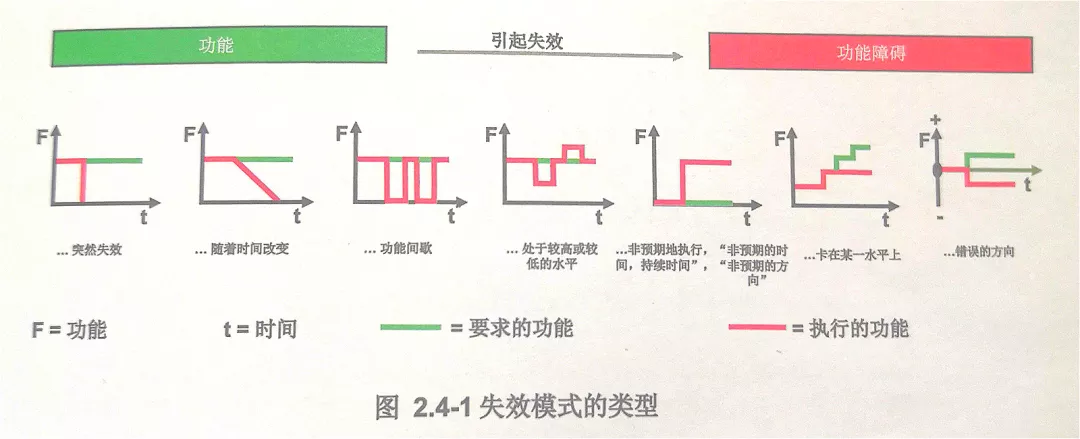

功能的失效由功能推导而来。潜在失效模式包括但不限于以下几种:

● 功能丧失(即无法操作、突然失效)

● 功能退化(即性能随时间损失)

● 功能间歇(即操作随机开始/停止/开始)

● 部分功能丧失(即性能损失)

● 非预期功能(即在错误的时间操作、意外的方向、不相等的性能)

● 功能超范围(即超出可接受极限的操作)

● 功能延迟(即非预期时间间隔后的操作)

系统和子系统的失效模式描述的是功能损失或退化,例如,当向左打方向盘时,车辆向右转,这就是一个非预期功能。必要时,应当包括整车的操作条件,例如:在车辆启动或熄火时失去转向助力。

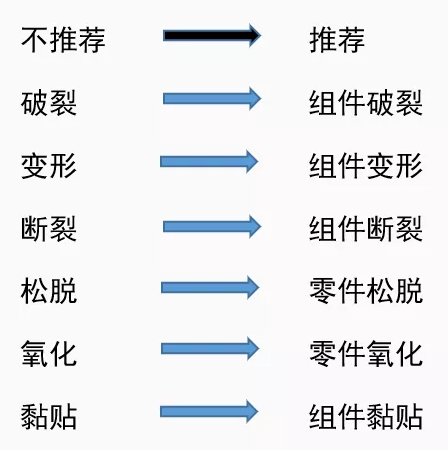

组件/零件的失效模式由名词和失效描述组成,例如,密封件扭曲。

对失效的描述一定要清楚,以便阅读人员能看懂,这一点很重要。例如“未满足”、“不好”、“有缺陷”和“坏了”这样的陈述都是不充分的。

一个功能可能会有多个失效,因此团队不应当识别出一个失效后就停止。他们应当问“还有没有其它的失效?”

失效链

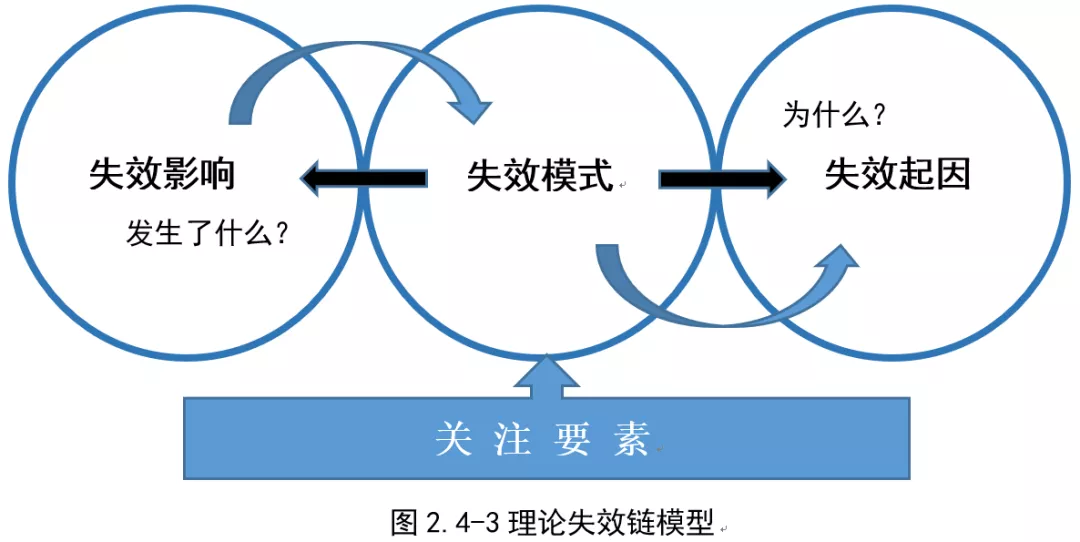

FMEA中对失效的分析包括三个不同方面:

● 失效影响(FE)

● 失效模式(FM)

● 失效起因(FC)

失效影响

失效影响定义为失效模式产生的后果。

失效影响描述的是对下一级产品集成的影响(内部或外部),对操作整车的最终用户的影响(外部),以及对适用的政府法规的影响(监管)。

顾客影响应当说明用户可能注意到或体验到的情况,包括那些可能影响安全性的影响。目的是预测与团队知识水平一致的失效影响。一个失效模式可能导致多个与内外部顾客相关的影响。

作为设计协作的一部分,OEM可以和供应商和次级供应商分享这些影响。

失效影响的严重度按照表格D1中的10分制进行评级:

对最终用户的失效影响示例:

● 不可察觉的影响

● 观不良,如近观难看、褪色、表面腐蚀

● 噪音,例如:未对准/摩擦、流体噪音、吱吱声、啁啾声、嘎嘎声

● 异味、手感粗糙、操作更费劲

● 操作受损、间歇、无法操作、电磁不兼容

● 外部泄漏造成性能损失、运行不稳定

● 无法驾驶整车(步行回家)

● 不符合政府规定

● 转向或刹车功能损失

注:在某种情况下,进行分析的团队可能不知道最终用户影响,例如:目录零件、现货成品、第3级组件。当不了解这些信息时,应当按照零件功能和规格来定义影响。在这种情况下,系统集成人员负责确保选择正确的应用零件,如汽车、卡车、船舶、农用车。

另一列显示在“公司或产品线示例”的评级表上。

失效模式

失效模式定义为一个项目可能无法满足或交付预期功能的方式。

失效模式来源于功能。失效模式应当用技术术语来描述,而不一定是顾客注意到的症状。

在编制 DFMEA时,假设设计将按照设计目的进行制造和组装。如果历史数据显示制造过程中存在缺陷,团队可以自行决定是否进行例外处理。

组件级失效模式的示例可以包括,但不限于以下:

系统级失效模式的示例包括但不限于以下:

● 机液完全滤失

● 脱离得太快

● 不脱离

● 不传递扭矩

● 不保持充分扭矩

● 结构支撑不足

● 结构支撑损失

● 无信号/间歇信号

● 提供太多的压力/信号/电压

● 提供的压力/信号/电压不足

● 不能承受负载/温度/震动

失效起因

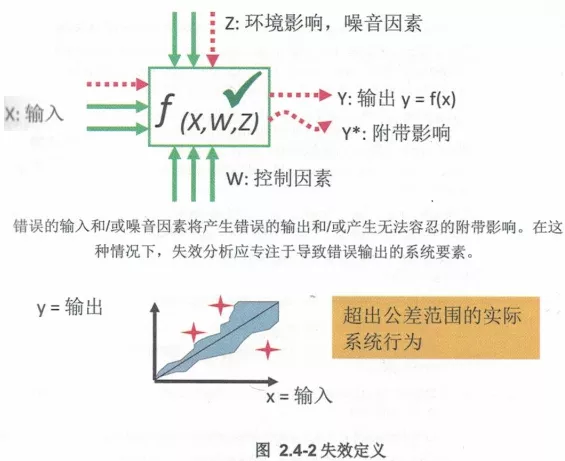

失效起因是指失效模式发生的原因。起因造成的后果是失效模式。尽可能识别每种失效模式的所有潜在起因。无法稳健应对噪音因素(参数图中)也可能是引起失效的起因。起因应当尽可能简明、完整地列出,以便针对具体起因采取适当的补救措施(控制和措施)。

失效起因可能源自于下一较低级别的功能失效模式、要求和潜在噪音因素(例如:参数图)

潜在失效起因的类型可能包括,但不限于:

● 功能性能设计不充分(指定的材料不正确、几何形状不正确、选择的零件不正确、规定的表面处理不正确、行程规范不充分、定义的摩擦材料不当、润滑能力不足、设计寿命假设不当、计算程序不正确、维护指南不当等)

● 系统交互作用(机械接口、流体流动、热源、控制器反馈等)

● 随时间变化(良率、疲劳、材料不稳定、蠕变、磨损、腐蚀、化学氧化、电迁移、过度压力等)

● 对于应对外部环境设计不足(热、冷、潮湿、振动、路面杂物、路面盐等)

● 最终用户的错误操作或行为(错误使用档位、错误使用踏板、超速拖曳、错误燃料型号、服务损坏等)

● 制造设计不可靠(零件几何形状使得零件安装向后或倒过来,零件缺乏明显的设计特征,运输容器设计使得零件摩擦或黏在一起,零件处理造成损坏等)

● 软件问题(未定义的状态、损坏的代码/数据)

失效分析

根据分析是在系统、子系统还是组件级别进行的,失效可以视为失效影响、失效模式、或失效起因。失效模式、失效起因和失效影响应当与FMEA表格中的相应列对应。

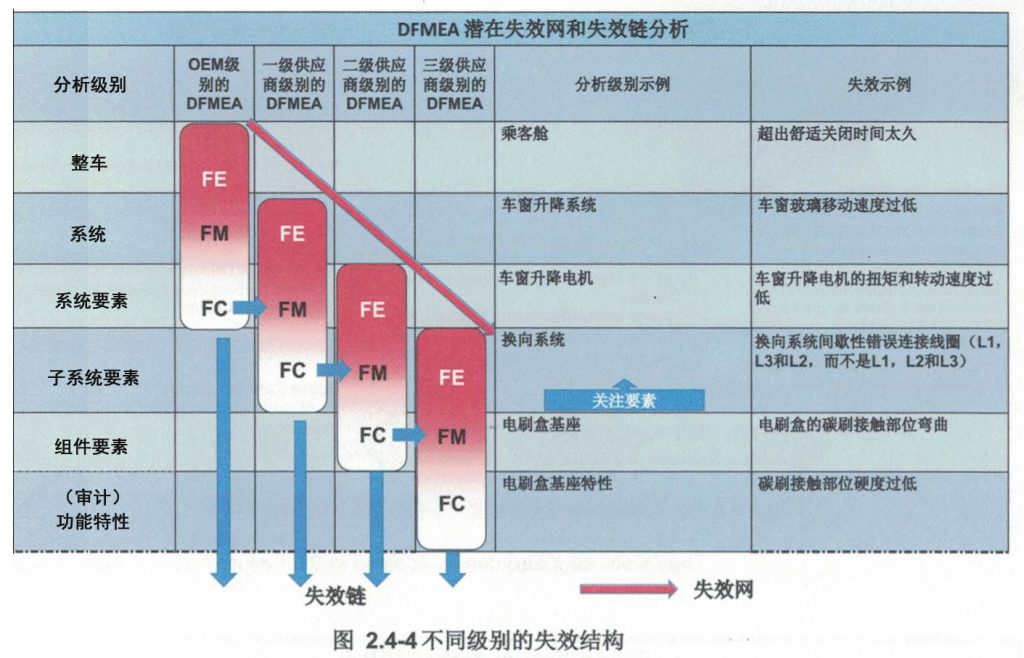

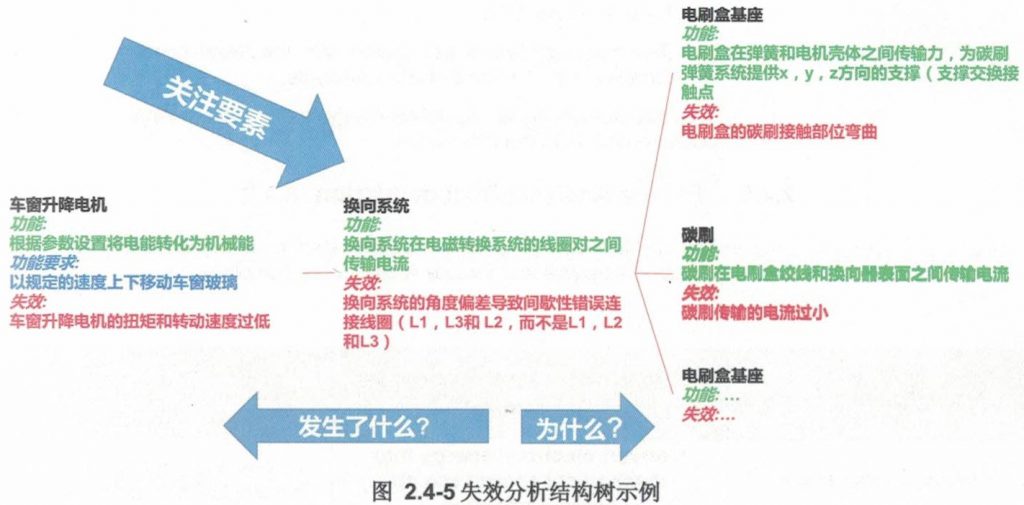

图2.4-4显示了从整车层面到特性层面的设计相关失效模式、起因和影响之间的级联。关注要素(失效模式)、起因和影响因设计集成的级别而异。因此,OEM级别的失效起因在下一个(一级供应商)级别上可能成为失效模式。无论如何,当已知情况下,而没有做过假设,在整车层面上的失效影响(如最终用户所感知的)应当进行文件化。因此,应当考虑图1.5-1所示的沟通。失效网可由拥有多个设计级别的组织创建。当多个组织负责不同级别的设计时,他们负责酌情将失效影响传达给上一较高或下一较低级别。

将失效起因与失效模式联系起来,应当问“为什么失效模式会发生?”

将失效影响与失效模式联系起来,应当问“失效模式出现时,会发生什么?”

失效结构可在失效分析部分创建。

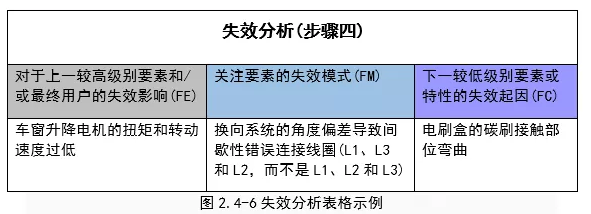

再次遵循表头编号(1,2,3)和颜色标注,通过检查功能分析中的各个项目,开始构建失效链。

1、失效影响(FE):

功能分析中与“上一较高级要素和/或最终用户”相关的失效影响

2、失效模式(FM):

功能分析中与“关注要素”相关的失效模式(或类型)

3、失效起因(FC):

结构树中与“下一较低级别要素或特性”相关的失效起因

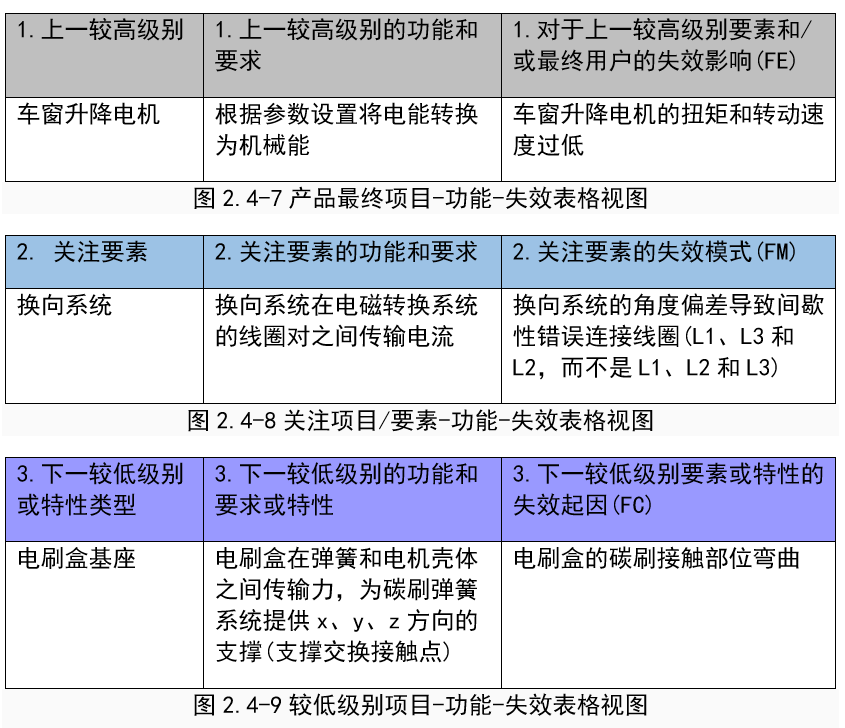

结构分析、功能分析和失效分析可按照下表记录。

失效分析文件化

结构分析、功能分析和失效分析完成后,DFMEA表格可以有多个视图。

顾客和供应商之间的协作(失效影响)

根据与顾客的协议和与供应商共享的需要,失效分析的输出可在风险分析步骤之前或之后由顾客和供应商进行评审。

风险分析的基础

对潜在失效的完整定义将为步骤五“风险分析”的完整实施提供基础,因为严重度、频度和探测度的评级都基于失效描述。如果潜在失效过于模糊或缺失,可能导致风险分析不完整。